働いている方々の技能や使用設備・職場環境は千差万別ですので、都度職場にあった改善のアプローチが必要です。

しかしそのような中でも、様々なモノ造りの職場で改善を進めるために、唯一共通している課題とその取り組み方をお伝えしたいと思います。

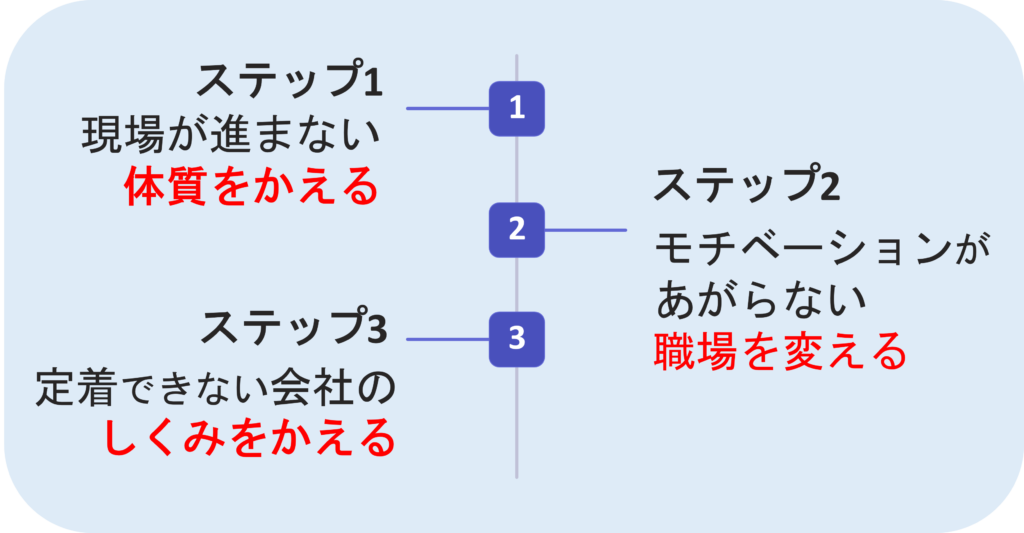

1.【現場の体質向上】改善が進まない体質を変える

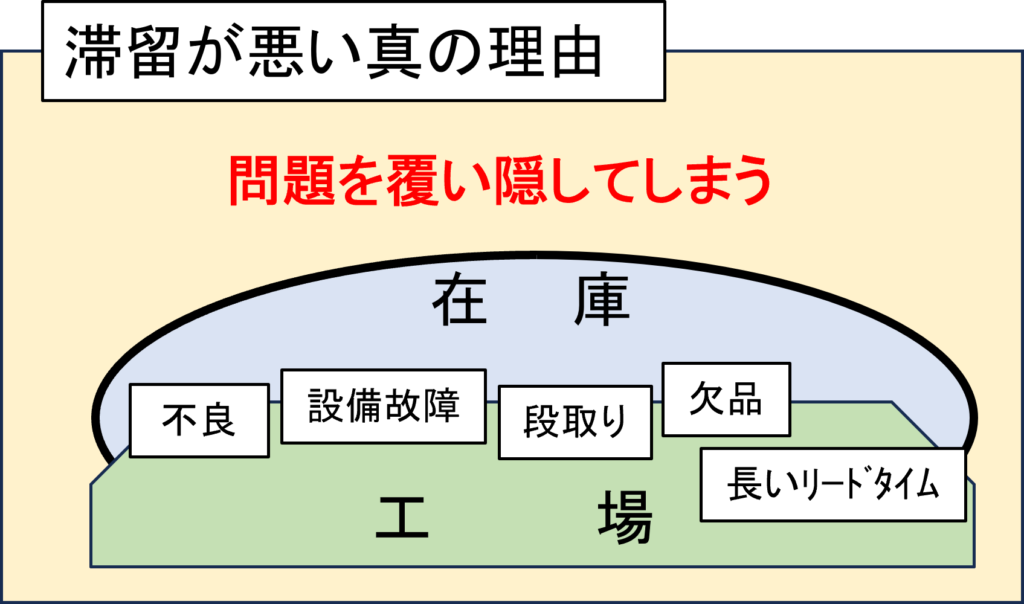

トヨタ生産方式を学んだ方であれば、現場には「7つのムダ」が存在し、その中でも最も悪いムダが「造りすぎのムダ=滞留」であることをご存じだと思います。しかし、多くの現場では、この滞留をなかなか排除できていません。

では、なぜ滞留をなくせないのでしょうか?

その主な理由は、滞留を生み出す「まとめて造る方法」のほうが生産性が高いという思い込みにあります。しかし、実際には滞留そのものが、以下のような大きな問題を引き起こします。

滞留をなくし問題を顕在化させる勇気が、現場の改善が進まない体質を変える重要な要因だと考えています。

問題が判れば、1つずつ改善していくことで、生産現場の体質は確実に向上できます。 問題を隠したり、逃げたりする方法を続けていることのほうが生産現場にとって一番の問題で、問題に正面から向き合う姿勢への切り替えが非常に重要です。

もちろん各職場の改善力にはバラツキがあるので、いきなりすべての滞留を無くすことはできません。職場の改善力に応じて段階的に計画を立て、スピードを上げながら進めていく事が、後戻りをさせずに着実に改善を進める秘訣です。

2.現場改善のモチベーションがあがらない職場を変える

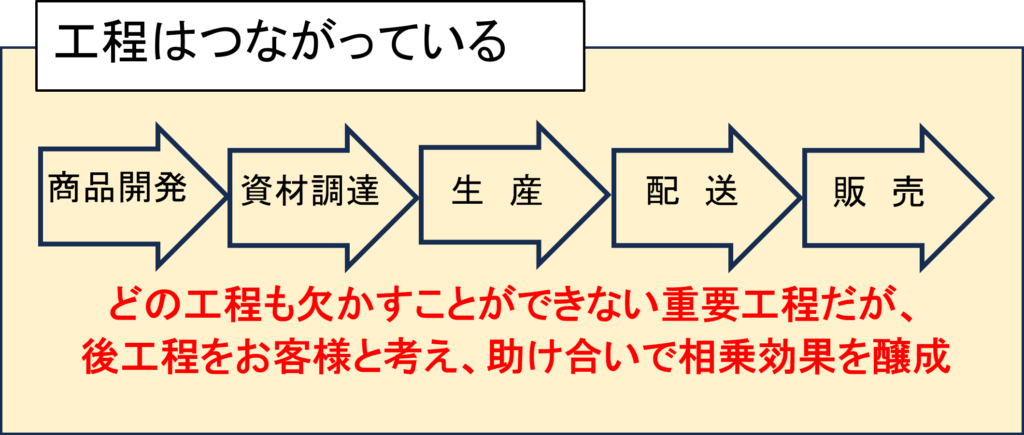

自職場で滞留を見つけ、ステップを踏んで削減し、まとめ生産から一個流し生産を広げていくと、自職場だけでは解決できない、前後工程の協力が必要な課題が出てきます。その際、前後工程を巻き込んだ改善活動ができるかどうかで、改善の成果が大きく変わります。

つながりがある各職場での改善は、自職場だけで完結出来る範囲は限られ、だんだんとやることが少なくなって、途中で飽きてしまいます。

他の工程を巻きこめば、ダイナミックな改善が進み、活動が活性化。自分たちのモチベーションにも影響します。ならばどうやってコラボレーションを高めるか?

もちろん上司からの後押しは必須ですし、関係部署を初期から巻き込みコミュニケーションを絶やさず主体性を持たせることも大切ですが、どちらか一方ではなく、関係部署もWin-Winとなる改善策を模索することが重要です。

両者にとって得になる改善案は必ずあります。

3.現場改善が定着できない会社のしくみを変える

関係部署と良好な関係を築くことで、良い改善のサイクルはまわり出しますが、次に問題になってくるのは、改善メンバーの育成です。

改善が進む職場で良く見られるケースが、非常に積極的なリーダーの存在です。もちろんその強烈なリーダーが改善を引っ張ることで、全体がうまく進んでいく事は望ましいことですが、他のメンバーがリーダーに頼ってしまい自立できずやらされ感がおきることがあります。

会社のしくみの問題として、教育にお金と時間をかけないと、「ある優秀な方のみの改善活動となり言われたことしかしない風土となってしまうのです。

「1人の知恵よりみんなの知恵」という言葉がある通り、「自立したメンバーを1人でも多く造ること」が会社の体質改善には欠かせません。

そのためには、このような仕組みを取り入れてみてはいかがでしょうか?

- 改善メンバー育成のカリキュラムを作る

- 知識を教育した後、実際の改善活動をメンバーに任せる

活動初期は改善の進みが遅く、歯がゆい部分もあると思いますが、失敗も成長の糧になります。人材育成には根気が必要です。

最後に・・・

改善メンバーに「今を変える」楽しさと勇気(もちろんつらさもある)を与えることが上司の最大なる役割であることは念押しさせて下さい。

このコラムを書いたコンサルタント

木村 弘一

現場改善コンサルタント / MellowGroove CEO、TOSTEM(現LIXIL)OB

製造業を中心に、流通業を含む多くの現場改善・経営改善の実績を有する。生産革新活動を主導し、SCM全体の改革を推進。多くの人を巻き込む仕掛けや人材育成を通じて「改善しないといられない文化」を構築。

現場主義を貫き共に汗をかいて活動し、皆が驚く経営成果を生み出み出すことで、新たな価値創造に貢献します。

▼工場診断のお問い合わせはこちら

工場診断のお問い合わせ