工場の未来を左右する

競合他社に差をつける新工場レイアウト

結果

新工場立ち上げコンサルティングの改善事例をご紹介します。

一般的な新工場立ち上げサービスの特徴として、

というような傾向がありますが、弊社の新工場立ち上げコンサルティングは、現場改善を踏まえたレイアウト検討および建屋構想の両立を特徴としております。

- 業界詳細

- 精密機器メーカー

- 国

- 日本

- 企業規模

- 従業員 500名

- 課題

- 生産性向上

- 目的

- 生産性 向上

- 業界

- 電機・電子

平山コンサルティングの特徴

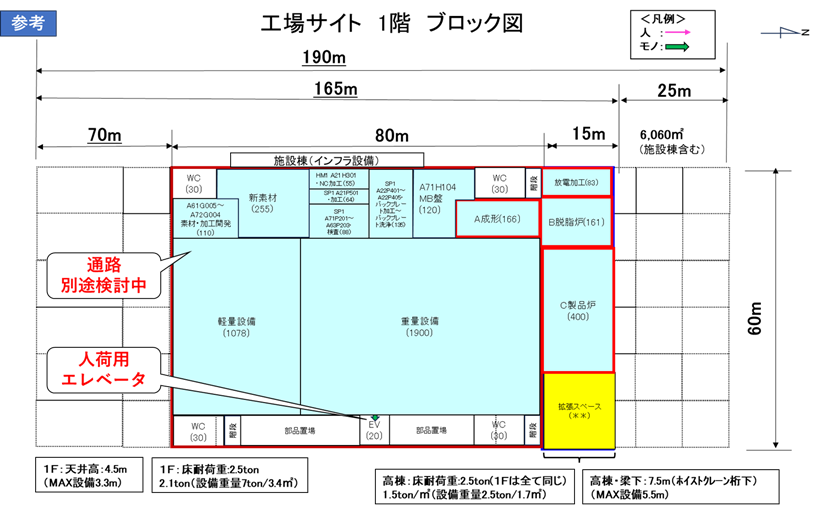

現場のムダを省いた改善を基にしたとレイアウト検討と建屋構想(設計会社が必要とする各種情報整理と提示)との両立現工程の調査と改善点の抽出

(1)ボトルネック工程の見極め

新工場に既存工場の“ムダ”や問題点を持ち込むことは、必要以上の延床面積による建築コスト増など良いことはありません。我々は、現在のモノづくり状況を徹底的に調査し、“ムダ”や問題点を極力低減するためには何をすべきかを検討することから着手します。

製造ライン全体を俯瞰し、老朽化設備を有するA工程と、製品スペックの多さゆえ人手作業を与儀なくされているB工程を抽出。

A工程は新規設備構想検討によるリードタイム短縮、B工程はほぼ全ての製品スペックに対応可能な新規設備構想検討により、新工場の目標である現行比1.4倍の生産能力を具現化できるよう検討を行いました。

(2)設備集約化の検討

新工場の基本設計に必要となる情報の一つに「設備機器ユーティリティリスト」は、1つ1つの設備の「大きさ(縦/横/高さ)」「重量」「動力情報」などを一表に整理する必要がありますが、弊社ではその時に「各設備稼働時間」の情報も併せて整理します。

お客様によっては、同じ用途の設備を複数台所有されることも多く、製品スペック毎に専用機として使い分けることが多く見られますが、そのぶん1台当たりの使用頻度は低下するため非効率となることから、段取り替え時間短縮ノウハウ、機器台数集約化をご提案しております。(目安稼働時間は、月50時間未満(1/4未満)を集約化対象)

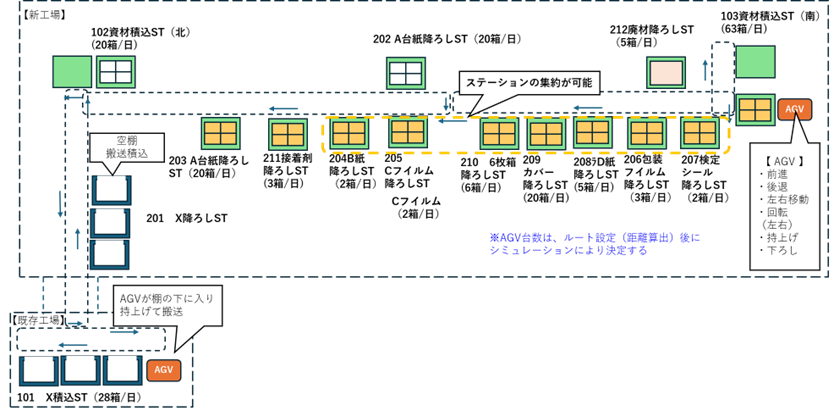

(3)AGVの導入

現工程では、材料品や中間仕掛品等、人手での運搬が多く見られたため、新工場レイアウト検討においてはAGV導入案を提示。AGVの導入により既存工場と新工場間の物流が自動化され、これにより、人手による運搬作業の削減と生産効率の向上が実現し、全体の作業負荷及びコストを軽減することができました。

製造支援のスペシャリスト

鈴木 智博(すずき ともひろ)

日本たばこ産業OB 技術開発部・製造部

生産技術開発や製造現場管理に長年従事し、特に製造現場では新規工程開発/安全管理/品質向上/コスト低減/納期管理/人材育成を牽引。お客様と共に考えながら様々な課題解決のサポートやプロジェクト進捗管理を得意とする。

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。