1年で実際に14億円の在庫削減。

利益がでる会社へ改善。

結果

- 30%の在庫削減機会を試算

- うちうち14億円分を1年で実際に削減

適正で的確な在庫管理をすれば、必ず効果が出て他社に負けない競争力の高い企業になる一方、そのような在庫管理を行っている/行える企業はわずかです。

短期間で在庫管理コンサルティングを行い、14億円の在庫削減に成功した事例をご紹介します。

- 国

- 日本

- 規模

- 売上数千億円規模

- 在庫

- 約90億円

- 目的

- 在庫管理

- 業界

- エネルギー

- 使用ツール

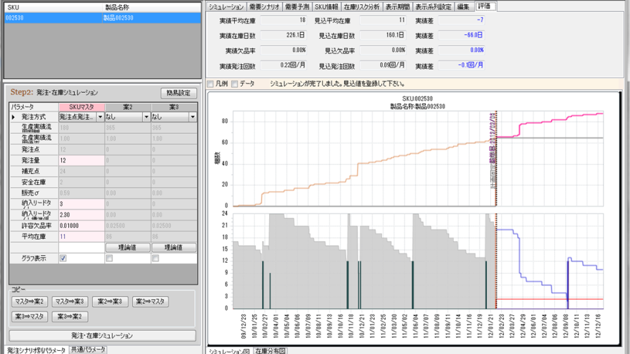

- SynCAS

現状調査で、90億円の在庫のうち27億円は削減可能と判明

A社はキャッシュフローの悪化に悩みを抱えており、在庫削減は急務でるという認識を持っていた。

在庫削減/適正化の大きなポイントは、その効果が大きいということ。

A社の在庫は約90億円。そこで弊社にて分析・診断したところ、30%以上はだぶついた在庫であることを明確にし、最低27億円は削減可能と報告した。

この結果から、A社はすぐに弊社支援による実行を決定する。

在庫の分析、効果試算を実施

まず3カ月間、現場のデータを基に製品群毎全製品の在庫を分析し、効果試算(シミュレーション)を実施。できるだけ早く(1年以内に)確実に効果を出すため、まずは難易度の低いところから在庫改善を実施することに。

3カ月の診断・試算スケジュール

- データ加工、前提の確認、計画確定

- 在庫分析1(需要特性分析:パータン分類)

- 在庫分析2(製品特性/供給特性分析:パターン分類)

- 在庫定義・課題仮説設定、一次報告準備

- 削減目標設定と構想案の策定

- 課題検討、実行計画案策定、まとめ、最終報告

特長と強み ノウハウとツールの相乗効果、短期で効果を出す

在庫改善は奥が深く、仕組みや基準を変える、システムを導入するとなると、改善に長時間かかることもあるが、最近では短期で改善効果を出すことが求められることが多い。

そのようなお客様のご要望を鑑み、当社では短期で効果を出すことを可能にした。

まず、在庫管理の問題の半分くらいは管理・運用のロスが原因であることを見出し、多くの在庫を丁寧に分類・分析できていないことが多いことに着目し、次に管理上のポイント・ノウハウをツール化(IMOCツールとし開発)し、効率よく且つ迅速にだれでもどの在庫をどの程度保持し、どのように補充すればよいかを具体的に(数値で)示すことを可能にした。

確実に効果がでる/だせるのが在庫。

プロジェクトが始動してから4カ月目、最初のターゲットとした難易度の低い品種・倉庫の改善がスタート。現場と一体となった支援が功を奏し、確実に効果を出し続け、9カ月間で14億円在庫を削減! その結果、その年は削減効果に相当する費用発生が抑制され、その後のお客様のキャッシュフローも大幅に改善された。

在庫管理支援のスペシャリスト

土屋 和広(つちや かずひろ)

経営コンサルタント

大手電機メーカー業務改革・システム再構築リーダー、ジェムコ日本経営コンサルタント(執行役員)を経て、現在IMOC(在庫管理業務支援/代行センター)事業部長。工学博士。

サプライチェーン改革、在庫削減/適正化、業務改革(BPR)、ERP他システム再構築等に関するコンサルティングに20年以上従事。

人財育成、意識改革を含めた仕組み革新分野のコンサルティングを実践する。

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。