工場診断とは、経験豊富なコンサルタントが、実際に工場を巡視してどのようなところが改善活動のポイントになるかをお客様と一緒に把握し、工場サイドに進め方を説明して了解を得るために行います。

経験と実績豊富なコンサルタントが工場診断を実施し、自分たちでは見えなかった、気づかなかった課題を、独自のレーダーチャートにて洗い出し、あるべき姿を勧告します。

問題点の摘出や継続的改善の土壌づくり。または、コンサルティング導入の第一歩としてご活用下さい。

工場診断で

こんな課題を解決

ISSUE

工場診断の

3つのポイント

FEATURES

-

1

課題が明確になる

-

自分たちでは見えなかった課題を明確に勧告します。

-

2

社員の意識向上

-

現場改善対策と社員の意識向上を融合した提案を行います。

-

3

「工場診断」のタイミング

-

人の身体の健康診断と同じで、定期的に受診することをお勧めします。

課題が明確になる

現場には、様々な理由から自社だけでは発見・解決できない問題が存在します。

経験と実績豊富なコンサルタントが工場診断を実施し、自分たちでは見えなかった、気づかなかった課題が明確になります。

評論家的な「あら探し」ではなく、貴社の現場の実態に合ったあるべき姿を打ち出します。

社員の意識向上

工場診断では、コンサルタントが現場の皆さんに直接仕事のやり方を聞いたりするので意識付けの意味でも大変有効です。

平山コンサルティングでは、指導終了後も改善文化を継続させるために、現場が納得できるコンサルティング指導を行います。

工場診断においても、現場改善の対策と社員の意識向上を融合した提案を行います。

「工場診断」のタイミング

工場の状態を正確に確認する「工場診断」は、人の体で言う健康診断と同じです。病気が悪化した状態で診察を受けると、病気が治るまで時間も費用もかかります。自社でギリギリの状態まで頑張ったけど、どうにもいかなくなって「工場診断」を受けると、資金の理由で効果的な解決策を検討することもできない、ということもあります。

「工場診断」のタイミングとしては、新規事業の立ち上げ時、設備投資や工場の新設の計画時、業績が伸びない、ゆるやかに減速している時などが有効です。

工場診断のスペシャリスト

伊藤 彰洋(いとう あきひろ)

現場改善コンサルタント

業種を問わず、現場改善の文化を企業へ根付かせ、現場の人間と共に改善活動をおこない、品質向上・生産性向上・リードタイム短縮を実現する。 また、生産管理システムを手掛けた経験により、「営業~資材~生産管理~製造~外注」と工場内のあらゆるプロセスにおいて改善活動を実践する。

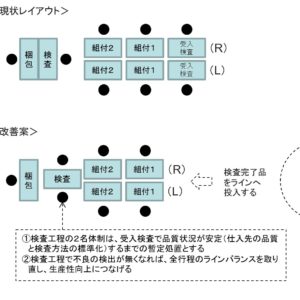

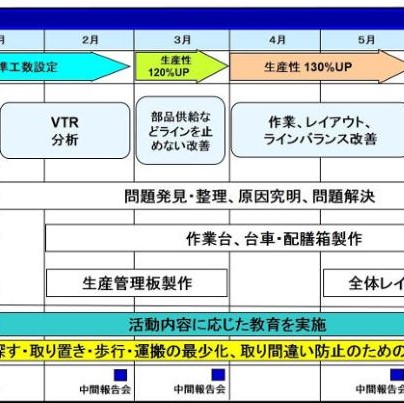

工場診断の事例 RESULTS

海外赤字工場を黒字化へ

品質向上で新規取引先2件獲得!

工場の至るところにあった仕掛品・不良品在庫はほとんどなくなり、人員を省人化したが、毎月あった顧客クレームはほとんどなくなりました。(自動車業界/工場長)

生産性 169.6% UP

スタッフの士気も向上

自力での改善活動に限界を感じコンサルティングを依頼。人材が育ち、今まで自分たちでは解決できなかった高いレベルの改善ができるようになりました。(日系ベトナムメーカー/取締役)

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。