どうやって介護施設を改善するのか?

開業10年目に立ちはだかる問題

結果

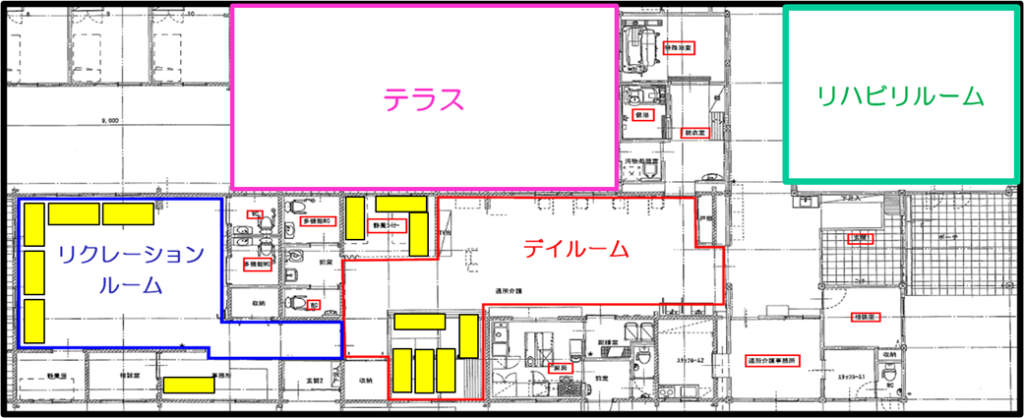

・レイアウトの再編成

・新しいサービスのアイディア(スタッフのモチベーションUP)

介護施設Aは、10年前の開業当初は、外観もサービスの内容も目新しくうまくいっていたが、数年前から段々と赤字の月が目立つようになった。

**施設の受け入れキャパ**

- 業界詳細

- 介護事業

- 国

- 日本

- 企業規模

- 従業員 50名以下

- 課題

- 経営の黒字化

- 目的

- 収益改善生産性 向上コスト削減

- 業界

- その他

総括

開業当時は施設の外観・中身含めて目新しいものがあったと思われるが、10年経った今となっては目新しいものはなく、建屋・設備の老朽化や不用品が放置されている。

また、業務もマンネリ化しており、新しい方法を考えたり問題点を見つけて解決するという意識が希薄である。

このような状況下、今回の簡易現場診断をきっかけとして、介護スタッフを巻き込んでのムダ取り・業務効率向上・サービス向上・営業力強化を行い、開業10年目の改革を行うと良いと考える。

1.診断項目

| 1 | 受け入れ目標人数 | 損益分岐点が20名という事だが、受入目標も20名で設定すると、常に損益分岐点ギリギリの所にいることになるので、受入目標は22名にすると良い。 |

| 2 | 職員 |

<直接業務> ①玄関対応 ②健康チェック ③入浴介助 ④トイレ対応 ⑤リハビリ ⑥食事介助 ⑦昼寝介助 ⑧会話 ⑨体調不良対応 <間接業務> ①送迎者の運転 ②タブレット入力 ③食事の配膳 ④塗り絵等の準備 ⑤連絡帳への記入 ⑥洗濯 ⑦使用品の補充 |

| 3 | 入浴 |

|

| 4 | デイルームキャパ |

|

| 5 | 寝床キャパ |

|

| 6 | リクレーションキャパ |

|

| 7 | リハビリキャパ |

|

| 8 | 事務所 |

|

2. スケジュール

まずは、「見た目の印象を向上させる」ことと、「介護スタッフ業務の効率化」を行い、利用者へのサービス向上に繋げる

ステップ1 屋内外の不要物を撤去(レイアウトを変えやすいようにする)

▼▼

ステップ2 全体のレイアウト検討(昼寝部屋や新しいレクリエーションルームなど、サービスの追加を考慮したレイアウトへ)

▼▼

ステップ3 事務所・職員の業務改善(備品の配置を見直し動線の一筆書き化、台車の活用によりムダな歩行を無くす)

▼▼

ステップ4 利用者へのサービス向上・営業方法の見直しを行う

3.職員へヒヤリング

各項目毎に職員で意見を出し合い改善点/改善案を出し合うと良い**改善シートの例**

| 利用者さんを入浴用車いすへ移乗する時に、体を支える必要があり、足腰ひざへの負担が大きい。 | |

| 衣類の着脱の際、かがんだり中腰になったりで、足腰ひざへの負担が大きい。 | |

| 高温多湿で、特に夏季がつらい |

4.不要物の撤去、レイアウトの再編成

|

| |

損益分岐点である、デイサービスの利用者23名を前提に建屋を見ると各部屋のキャパが不足する。(現状:デイサービス席は足りるが狭い、レクリエーションルーム不足する)

また、以前、地域にトレーニングルームを開放していたようで、その時の使わなくなったランニングマシーン・フィットネスバイク・その他トレーニング用品が置いてある。(ムダなスペース)

敷地の屋内外全てに、不要物が点在し、見た目も悪く、まずは使っていないもの、不要物を撤去し、レイアウトを変えやすいようにする。

現場改善のスペシャリスト

伊藤 彰洋(Ito Akihiro)

現場改善コンサルタント

現場改善コンサルタントとして第一線で活躍中。国内外12か国以上、大中多種多様な現場の改善を300社以上実施し、都度、現場の問題を解決してきた。 生産管理システムを手掛けた経験により、営業~資材~生産管理~製造~外注と工場内のあらゆるプロセスにおいて改善活動を実践する。また、現場の人間と共に改善活動を行い、現場改善の文化を企業に根付かせ、品質向上・生産性向上・リードタイム短縮を実現する。

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。