1週間で大きな改善

全社を挙げて取り組む集中改善

結果

現場改善では、半年間や1年間もしくは、それ以上の時間をかけて実施する場合が多いですが、海外のように移動距離や費用に制約がある場合、短期で改善成果をだすべく集中改善を行うこともあります。

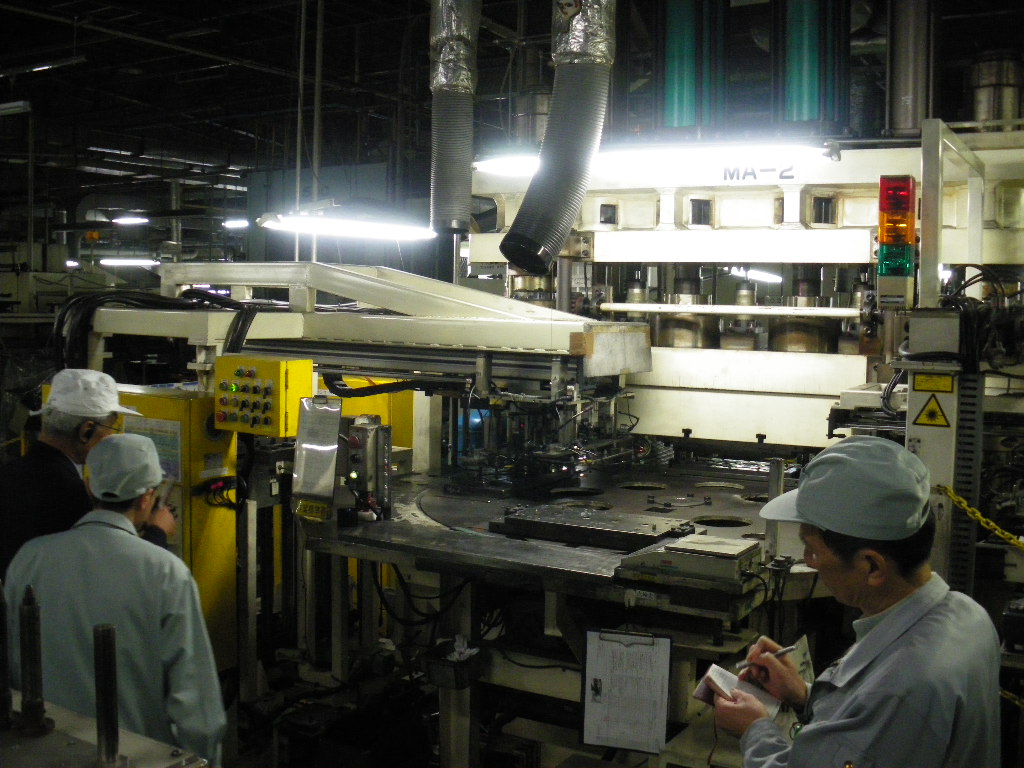

中国での1週間の集中改善を紹介致します。

- 業界詳細

- 自働車部品の製造

- 国

- 中国

- 企業規模

- 従業員 500名

- 課題

- 生産性UP

- 目的

- 収益改善

- 業界

- 自動車

短期集中改善のスケジュール

<1日目>

- 開催企業の社長のご挨拶、推進体制(3つのチームに分けて活動)、改善指導現場の紹介など。

- 5日間のスケジュールの説明

- TPS(トヨタ生産方式)の講座

- 集中改善の基礎セミナー(ムダどりなど)と進め方のセミナー

- 改善推進チームの目標発表

- 現状分析:チームにより現場の役割分担を行い、作業時間測定表、標準作業組合表、標準作業表、生産ラインバランス、問題点の一覧表などを作成。現状の作業分析を行った。

- コンサルタントのアドバイスのもと、チームごとの議論で現状分析から問題点を抽出し、それらの現場での改善案を紙に書いてもらう。

2日目に作成した改善案に従って実際にチームごとに担当する現場の改善活動を開始。

コンサルタントが各現場をまわり、改善活動の指摘や指導を行う。

<5日目>

- 改善活動の成果の測定:2日目におこなった作業時間測定表、標準作業組合表、標準作業表をつかい、改善後の数値を測定し、記入してゆく。

- 2日目に抽出した問題点について各チームごとで改善のポイントとその成果について発表。

Aチームの改善事例

[問題点]

[改善点]

[効果]

*設備改善が進めば、さらに生産性が向上する見込み。

現場改善のスペシャリスト

折戸 勉(おりと つとむ)

トヨタ自動車OB 本社工場生産管理室/GPC 課長級

富士通テンOB 生産管理部/物流管理部 /GPC 部長級

収益改善(赤字からの脱却)具体的には生産性向上、品質向上、製品・部品在庫削減、物流費低減、生産リードタイム短縮、現場改善マンの人材育成など、国内外の会社で顧客の要請に応え改善成果を上げている。セミナー講座も幅広く実施。

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。