不良品ゼロの鍵をにぎる

クリーンルーム内での2Sの徹底

結果

- 1ヶ月間で不良率8%から1%まで下がった

【背景】

A社は度重なる品質不良により、早急な改善が求められ集中改善を行うことになった。

【コンサルタントよりコメント】

皆さん不思議に思うかもしれませんが、清潔であるべきクリーンルーム内において2Sが徹底されていない企業は多いです。

「整理」「整頓」を行うことで、品質を改善することができます。逆に「整理」「整頓」ができてない職場では品質不良がおこってしまいます。

今回行った改善は大きな費用・時間はかかりません。

問題を発見できる目を養えば、すぐできる改善です。

- 業界詳細

- 医療機器業界

- 国

- 日本

- 企業規模

- 従業員 約100名~300名

- 課題

- 品質管理の改善

- 目的

- 品質向上

- 業界

- その他

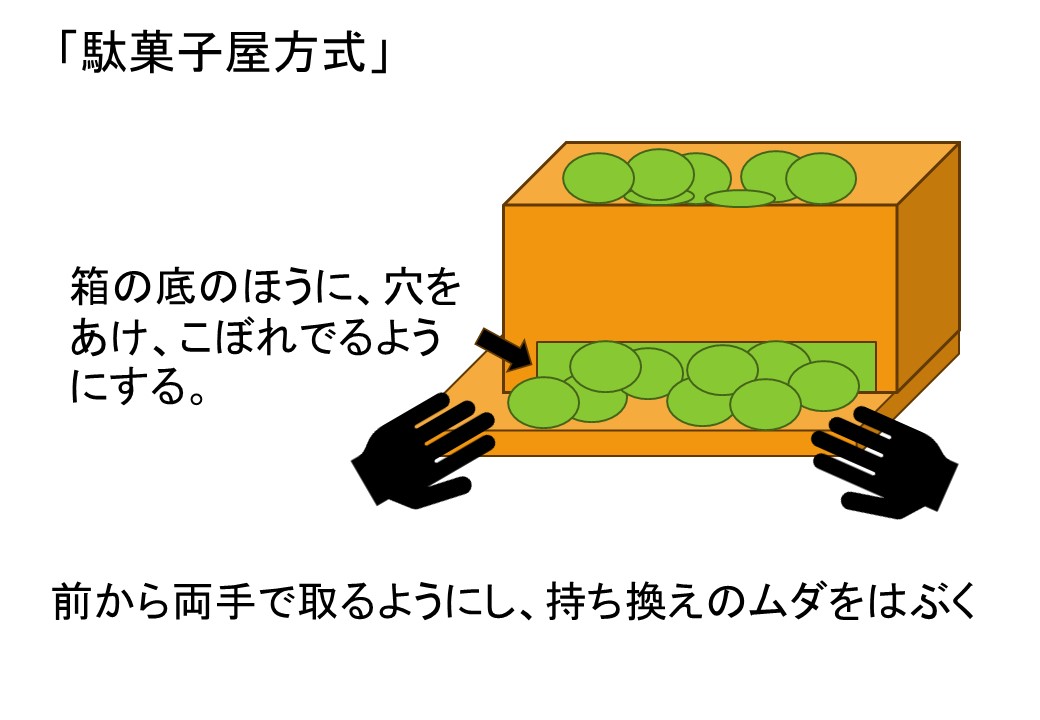

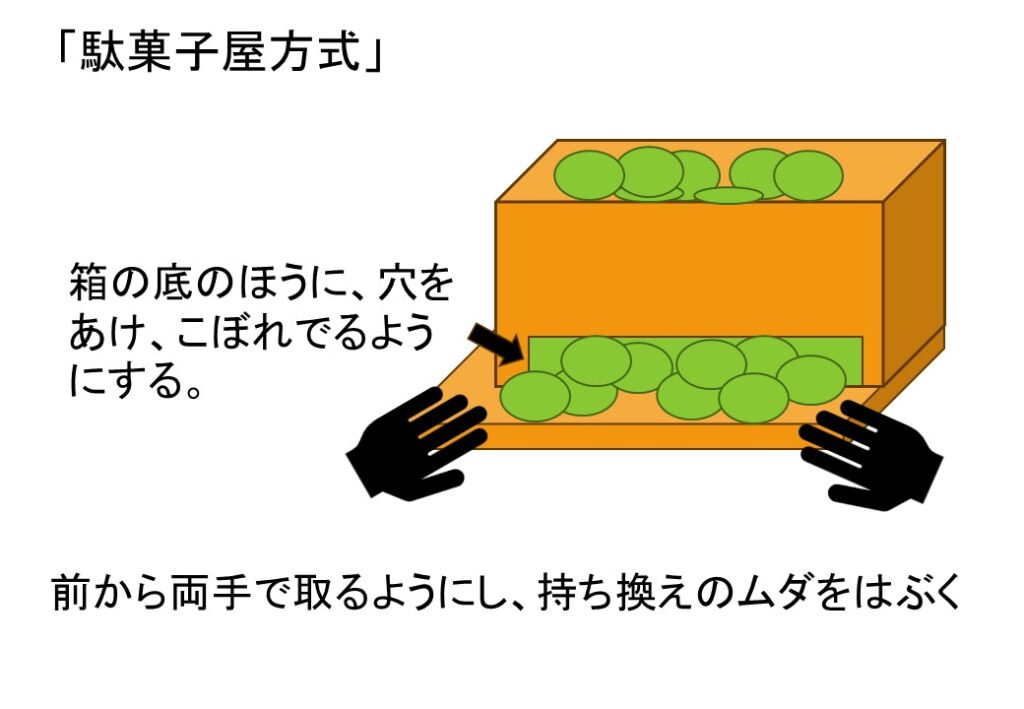

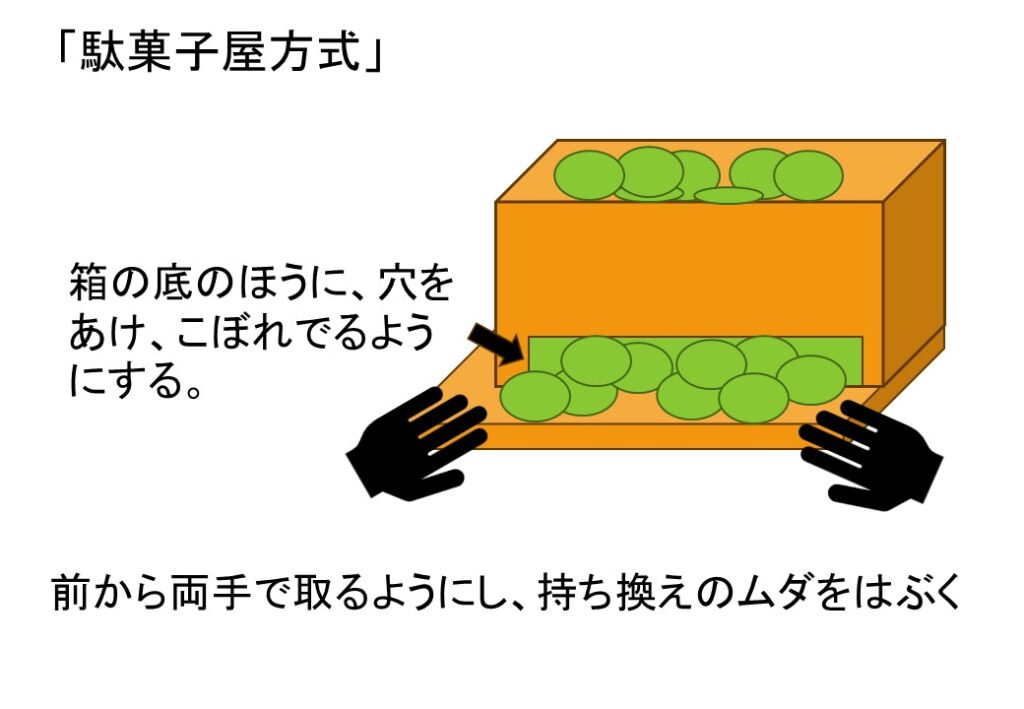

改善事例1 生産性の向上

**改善前**

部品置き場が、作業者の横側においてあり、部品をとるときに、振り向き作業(腰をひねって、ひだりとって、右手にもちかえる。)でとっていた。持ち替えるムダも発生。

座って作業を行っていた。

**改善後**

作業箱を、「駄菓子屋方式」に変更。自然に部品が目の前にボロボロ転がるようにした。

作業箱を作業者の正面の位置に設置し、両手で前取りにした。(両手同時操作)

立ち作業にした。

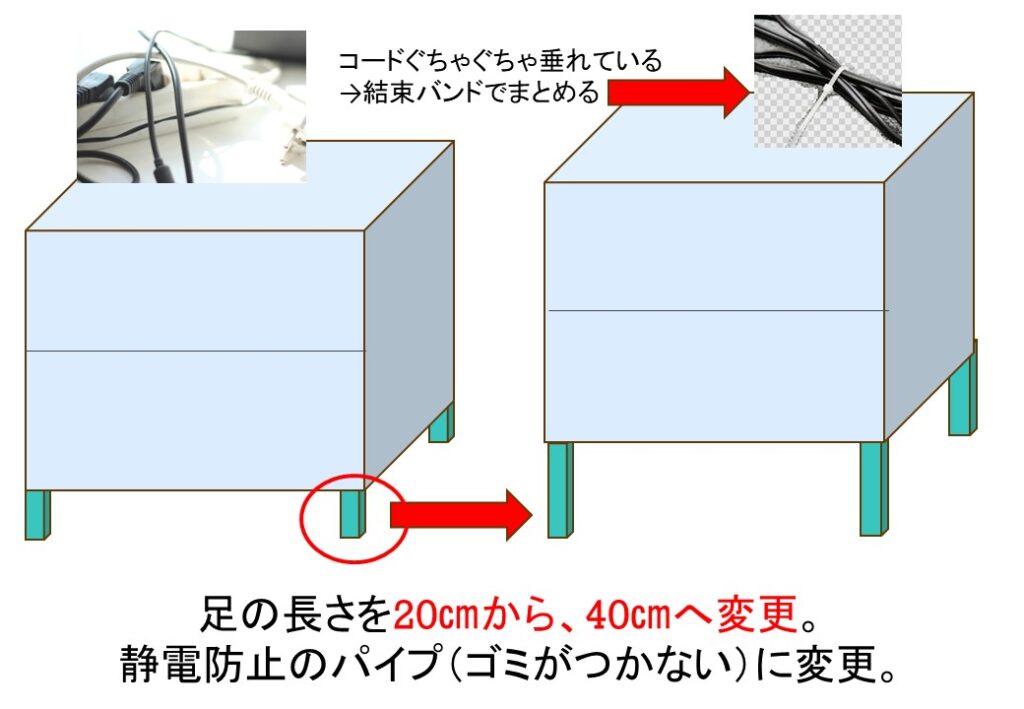

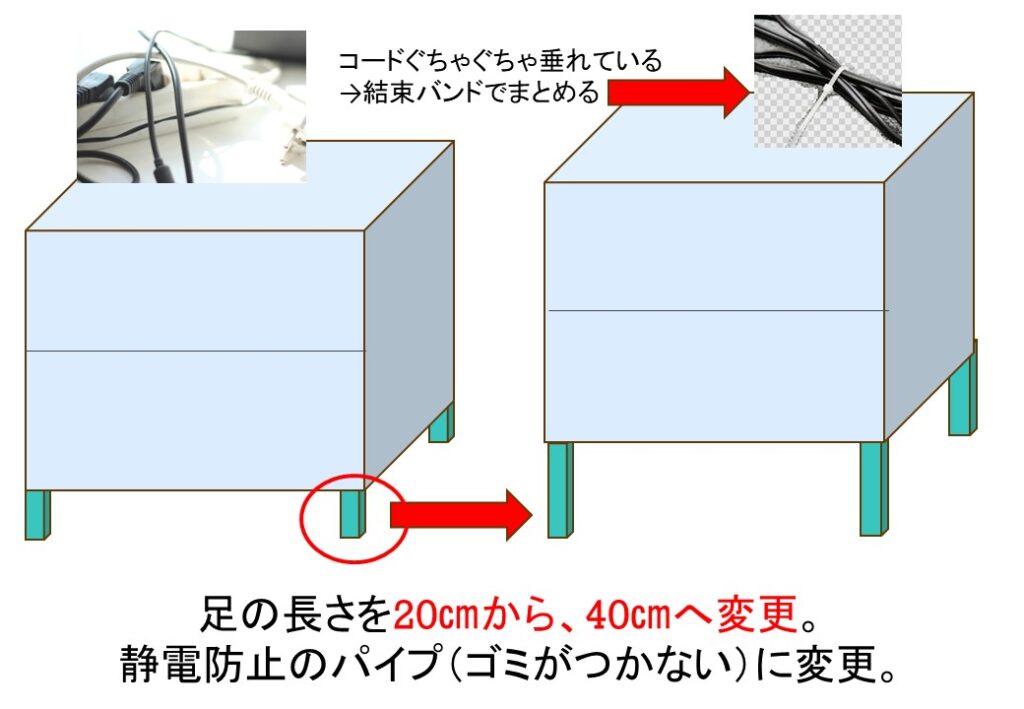

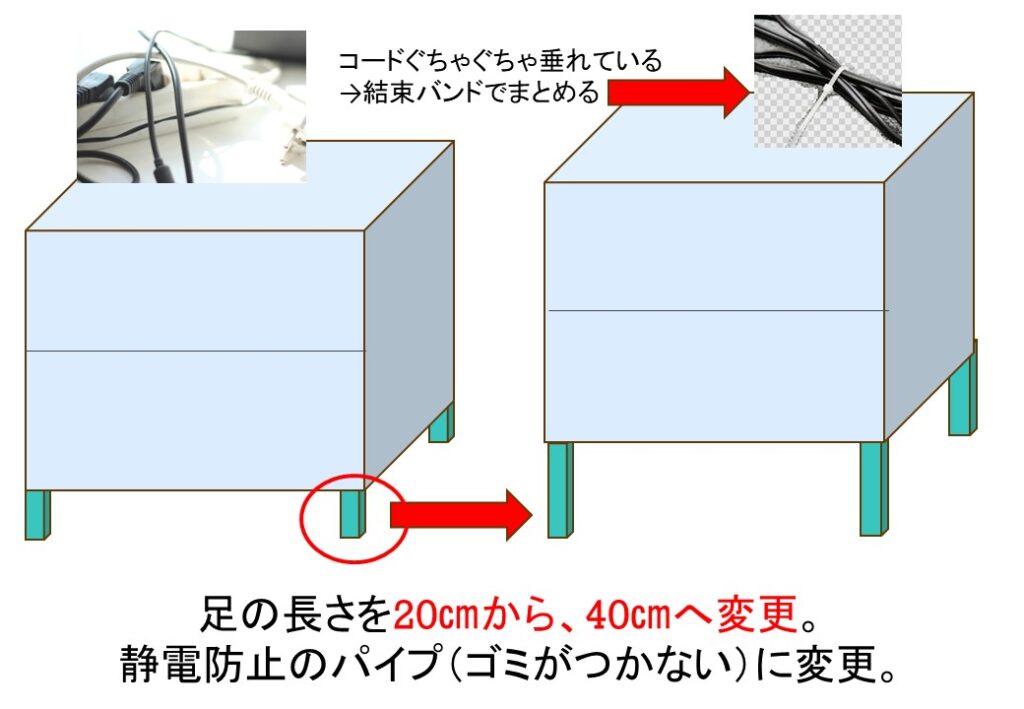

改善事例2 品質改善

**改善前**

コード類がぐちゃぐちゃになってたれてた。

棚の下に埃がある

**改善後**

コード類を結束バンドでとめた。

棚の足を20㎝から40㎝に長くした。

静電防止のパイプ(ゴミがつかない)に変更。(YAZAKI)

※環境測定を行い、地面から40㎝以上のすきまがある場合、ほこりが製品につきづらくなるという結果があります。また、40㎝以上の空間は掃除がしやすくなります。

現場改善のスペシャリスト

柿沢 高一(かきざわ こういち)

リコーOB 品質保証部・製造技術部

リコーにてトヨタ生産方式をベースにリコー生産方式を立ち上げ。その後、食品・菓子、医療業界など他業種にトヨタ生産方式を実践指導。

マシンの生産性向上、ネックマシンの能力向上、コンベア生産の原価低減、セル生産(1人方式・巡回方式・分業方式・分割方式)の構築、台車引き生産方式の構築、5S職場風土づくり、品質・設備管理を実践する。

選ばれる3つの理由

REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。

**改善前**

**改善後**

改善事例2 品質改善

**改善前**

コード類がぐちゃぐちゃになってたれてた。

棚の下に埃がある

**改善後**

コード類を結束バンドでとめた。

棚の足を20㎝から40㎝に長くした。

静電防止のパイプ(ゴミがつかない)に変更。(YAZAKI)

※環境測定を行い、地面から40㎝以上のすきまがある場合、ほこりが製品につきづらくなるという結果があります。また、40㎝以上の空間は掃除がしやすくなります。

現場改善のスペシャリスト

柿沢 高一(かきざわ こういち)

リコーOB 品質保証部・製造技術部

リコーにてトヨタ生産方式をベースにリコー生産方式を立ち上げ。その後、食品・菓子、医療業界など他業種にトヨタ生産方式を実践指導。

マシンの生産性向上、ネックマシンの能力向上、コンベア生産の原価低減、セル生産(1人方式・巡回方式・分業方式・分割方式)の構築、台車引き生産方式の構築、5S職場風土づくり、品質・設備管理を実践する。

選ばれる3つの理由

REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。

**改善前**

**改善後**

※環境測定を行い、地面から40㎝以上のすきまがある場合、ほこりが製品につきづらくなるという結果があります。また、40㎝以上の空間は掃除がしやすくなります。

現場改善のスペシャリスト

柿沢 高一(かきざわ こういち)

リコーOB 品質保証部・製造技術部

リコーにてトヨタ生産方式をベースにリコー生産方式を立ち上げ。その後、食品・菓子、医療業界など他業種にトヨタ生産方式を実践指導。 マシンの生産性向上、ネックマシンの能力向上、コンベア生産の原価低減、セル生産(1人方式・巡回方式・分業方式・分割方式)の構築、台車引き生産方式の構築、5S職場風土づくり、品質・設備管理を実践する。

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。