直接部門も間接部門も同じ

生産性向上のために1秒いくらと設定する

結果

- 事務書類の取り出し 31分52秒が約1/3分の時間に

【背景】

現場改善コンサルティングは、

・部分最適で行うか、

・全体最適で行うか、

の2通りの方法があります。

改善マインドを会社全体で根付かせたいと考える企業では全体最適で改善を行うことが多々あります。

こちらの企業は、全体最適で行うことを選び、直接部門・間接部門も全て同じスタート位置につき改善をスタートしました。

間接業務の改善事例をご紹介します。

- 業界詳細

- 医療機器業界

- 国

- 日本

- 企業規模

- 従業員 ~100名

- 課題

- 生産性の向上

- 目的

- 生産性 向上収益改善

- 業界

- 自動車

生産性向上のために

生産性をあげることは、時間との勝負です。

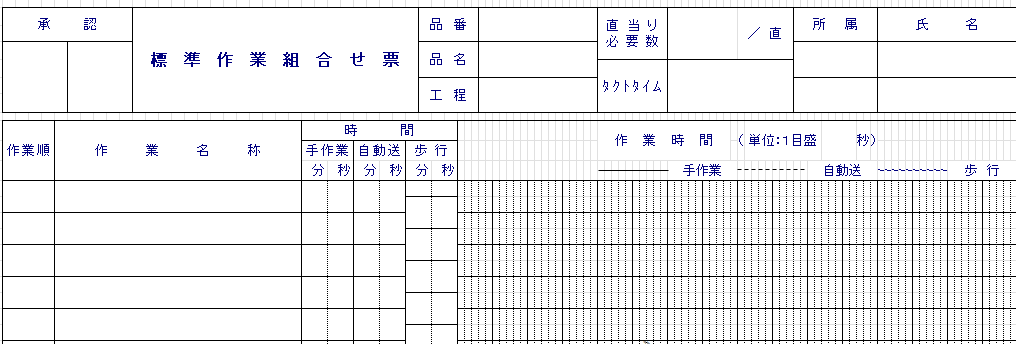

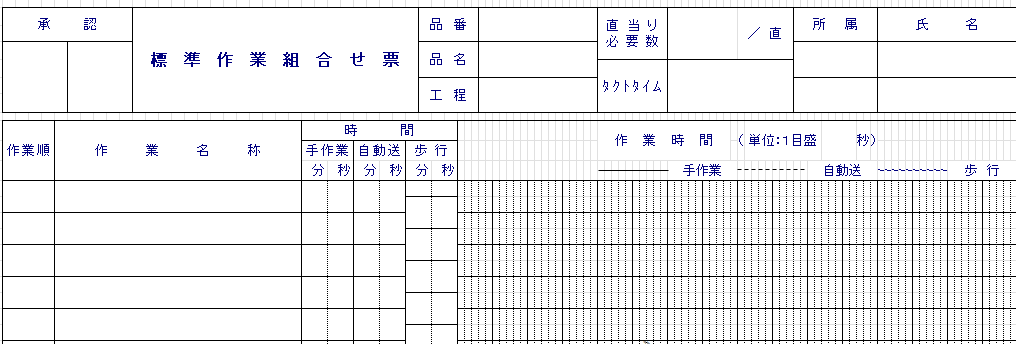

時間の測定方法を学び、1秒いくらと設定し、間接部門でも直接部門と同じく、作業を標準作業組み合わせ票、標準作業指導書、作業要領書を使い、所要時間を設定し改善活動を行います。

間接部門における事前セミナーでは、現場の人のために作業をはやく行い、現場の人の役に立たなければいけないというマインドを認識することが重要です。

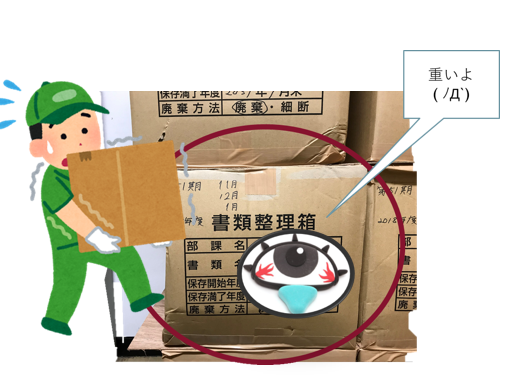

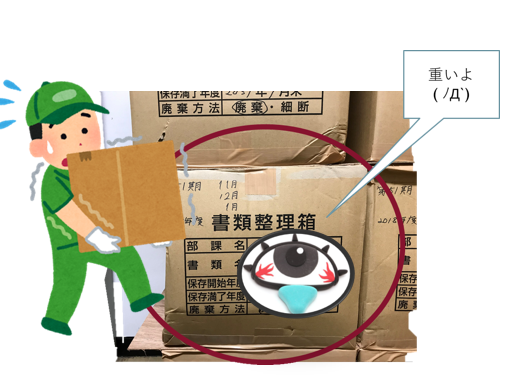

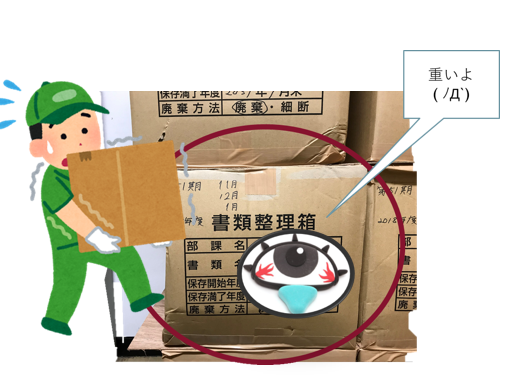

改善前

事務書類を出すのに、検索性は良いが取り出しに時間を要する

段ボールを平積みにしたために書類のおもみで箱がつぶれている。

書類を取り出す際、重労働(1箱約40kg)で安全面にも問題あり。

耐震処置がされていない

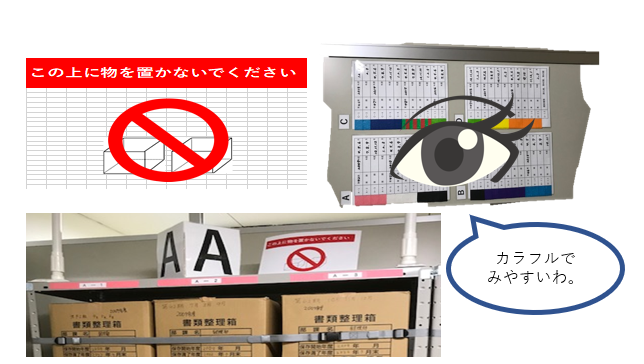

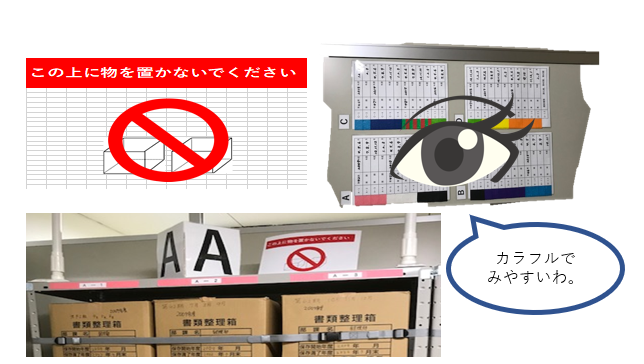

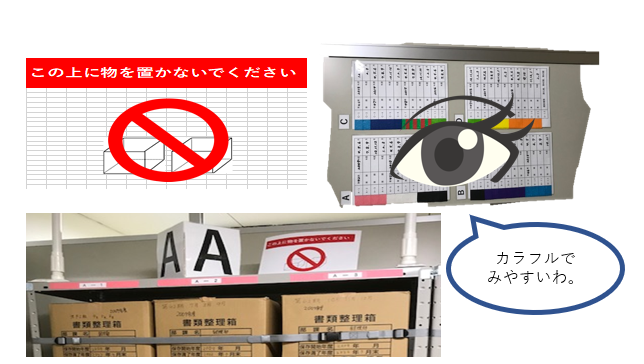

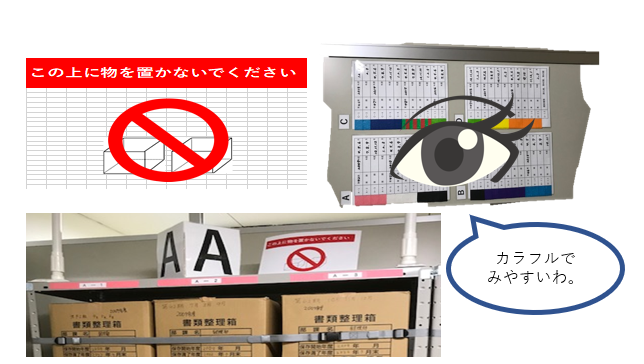

改善後

スチールラック棚の定位置見える化

ロケーション配置図の設置

耐震処置(突っ張り棒・落下防止ベルト・結束バンド)

標準作業指導書

作業要領書

現場改善のスペシャリスト

柿沢 高一(かきざわ こういち)

リコーOB 品質保証部・製造技術部

リコーにてトヨタ生産方式をベースにリコー生産方式を立ち上げ。その後、食品・菓子、医療業界など他業種にトヨタ生産方式を実践指導。

マシンの生産性向上、ネックマシンの能力向上、コンベア生産の原価低減、セル生産(1人方式・巡回方式・分業方式・分割方式)の構築、台車引き生産方式の構築、5S職場風土づくり、品質・設備管理を実践する。

選ばれる3つの理由

REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。

生産性をあげることは、時間との勝負です。

時間の測定方法を学び、1秒いくらと設定し、間接部門でも直接部門と同じく、作業を標準作業組み合わせ票、標準作業指導書、作業要領書を使い、所要時間を設定し改善活動を行います。

間接部門における事前セミナーでは、現場の人のために作業をはやく行い、現場の人の役に立たなければいけないというマインドを認識することが重要です。

改善前

事務書類を出すのに、検索性は良いが取り出しに時間を要する

段ボールを平積みにしたために書類のおもみで箱がつぶれている。

書類を取り出す際、重労働(1箱約40kg)で安全面にも問題あり。

耐震処置がされていない

改善後

スチールラック棚の定位置見える化

ロケーション配置図の設置

耐震処置(突っ張り棒・落下防止ベルト・結束バンド)

標準作業指導書

作業要領書

現場改善のスペシャリスト

柿沢 高一(かきざわ こういち)

リコーOB 品質保証部・製造技術部

リコーにてトヨタ生産方式をベースにリコー生産方式を立ち上げ。その後、食品・菓子、医療業界など他業種にトヨタ生産方式を実践指導。

マシンの生産性向上、ネックマシンの能力向上、コンベア生産の原価低減、セル生産(1人方式・巡回方式・分業方式・分割方式)の構築、台車引き生産方式の構築、5S職場風土づくり、品質・設備管理を実践する。

選ばれる3つの理由

REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。

改善後

スチールラック棚の定位置見える化

ロケーション配置図の設置

耐震処置(突っ張り棒・落下防止ベルト・結束バンド)

標準作業指導書

作業要領書

現場改善のスペシャリスト

柿沢 高一(かきざわ こういち)

リコーOB 品質保証部・製造技術部

リコーにてトヨタ生産方式をベースにリコー生産方式を立ち上げ。その後、食品・菓子、医療業界など他業種にトヨタ生産方式を実践指導。

マシンの生産性向上、ネックマシンの能力向上、コンベア生産の原価低減、セル生産(1人方式・巡回方式・分業方式・分割方式)の構築、台車引き生産方式の構築、5S職場風土づくり、品質・設備管理を実践する。

選ばれる3つの理由

REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。

現場改善のスペシャリスト

柿沢 高一(かきざわ こういち)

リコーOB 品質保証部・製造技術部

リコーにてトヨタ生産方式をベースにリコー生産方式を立ち上げ。その後、食品・菓子、医療業界など他業種にトヨタ生産方式を実践指導。 マシンの生産性向上、ネックマシンの能力向上、コンベア生産の原価低減、セル生産(1人方式・巡回方式・分業方式・分割方式)の構築、台車引き生産方式の構築、5S職場風土づくり、品質・設備管理を実践する。

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。