社運をかけた改革

4年間のプロジェクト

結果

不良率 0.1%

リードタイム 16時間短縮

納期遵守率 98%

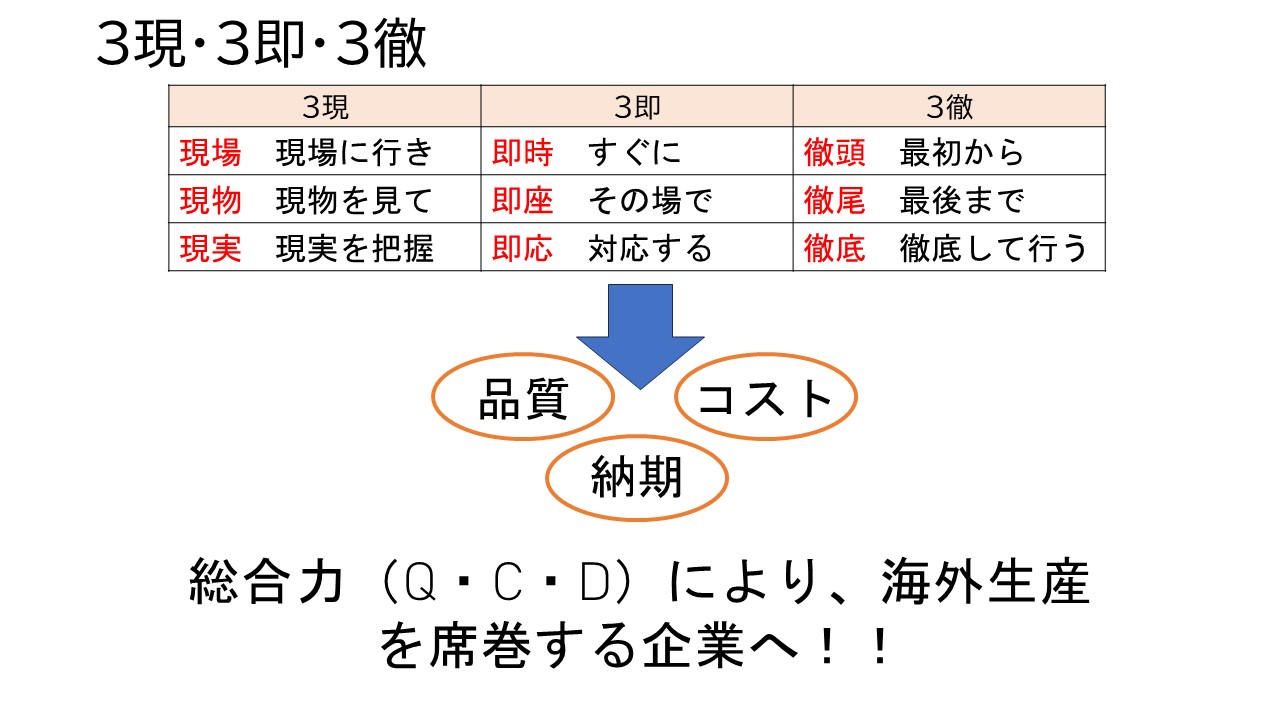

海外製品に対して、生き残るには、コスタダウンし、更に多品種少量生産に対応できる体制にするしかなかった。

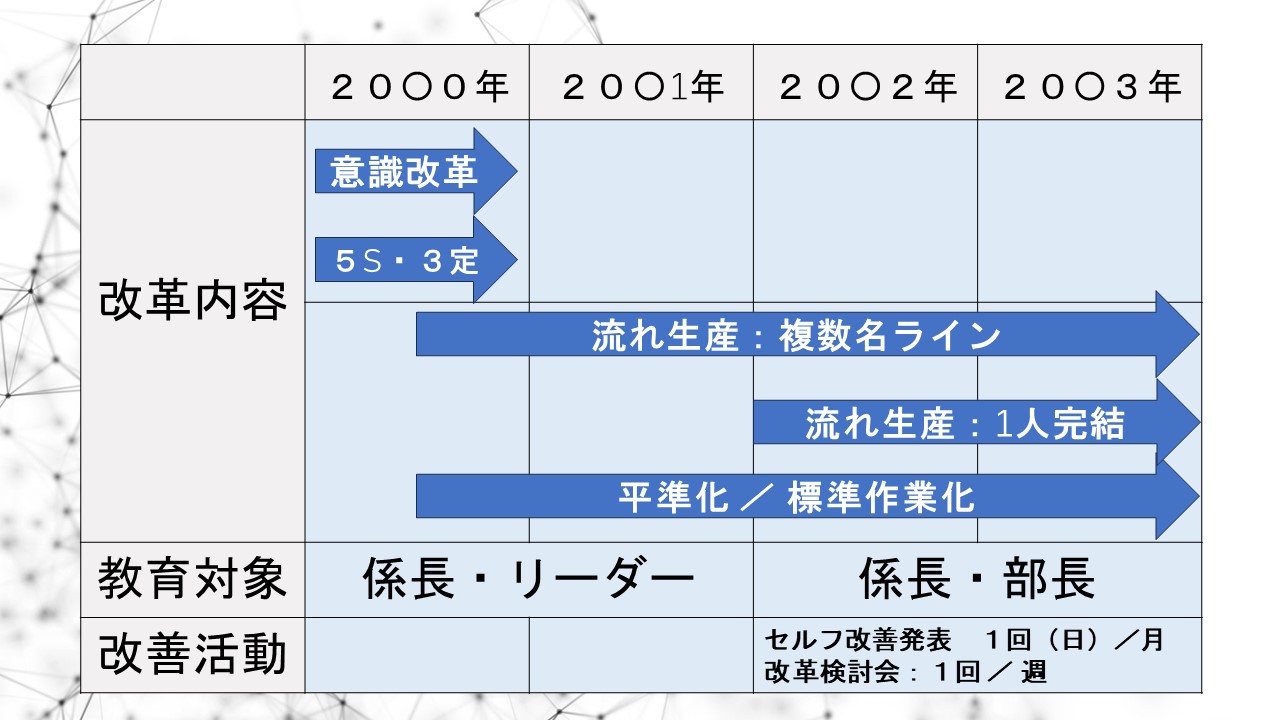

現場は変化を嫌うが、約1年かけて作業者の教育(意識改革)を行い改革の導入を行った。1人当たりの改善件数は、月5件~15件。

4年間のプロジェクトでは4万件を超える改善を行い、生産性、不良品率、納期尊守率、リードタイム、各項目で目標を達成した。

- 業界詳細

- 精密機器

- 国

- 日本

- 企業規模

- 従業員 100~200名

- 課題

- 多品種少量生産

- 目的

- 収益改善

- 業界

- 電機・電子

改革の背景

| 業界の動向 |

|

| 現状 |

|

| 問題点 |

|