初めてのIot改善!!

円形メータ利用している現場なら横展可能です

結果

・異常がリアルタイムでスマホに通知。すぐに対応できる。

食品業界のA社は、慢性的な人員不足、原材料の高騰など厳しい外部環境で、品質を落とさず原価低減を実現し、生産性向上を達成する方法として、Iotを活用し改善していくことを今年度の目標として掲げた。

着目したのは、圧力計メーターの人による監視と手作業の記録作業。

改善後の目標

- 業界詳細

- 総菜など

- 国

- 日本

- 企業規模

- 従業員 約260名

- 課題

- 生産性向上

- 目的

- 品質向上収益改善

- 業界

- 食品

Iot改善スケジュール

ステップ1 講義:工場のやさしいIotステップ2 現状調査(工場診断)

ステップ3 改善する対象工程の決定

ステップ4 重要設備とIotセンサの取付ヵ所の特定

ステップ5 実証実験(無料サービスを利用)

ステップ6 導入

課題:メーターの目視、記録、などの手作業をやめたい!!

調査すると、約20個ある圧力計メータの監視・記録に15時間/月、異常時の原因追及に時間がかっていることがわかった。

圧力計メータは壊れやすく、1日に2回、目視検査を行っていた。

改善対策

<A社の今回の改善プロジェクトの目的>

自分たちで行っている作業改善に、Itの力を借りた改善を増やしていくこと。

工場のIotの初心者でもできる作業改善の経験・ノウハウを少しずつ積み、確実にコスト削減するしくみをつくること。

コンサルタントの推薦するものではなく、市場にある様々な円形メータの読み取りのセンサーを何種類か調べ、改善メンバーでそれらを検証する過程を行った。

メータ読取りはカメラ方式が先行しているが、カメラをどこに設定するかなどの位置の調整、現場は暗いので照明をつけないといけないど、いろいろな手間があり、それ以外の方法を探した。

<検証したツール>

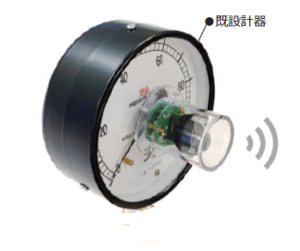

メータの表面(外側)に付けるだけのタイプのIotセンサユニット。圧力計専用ではなく円形メータなら何でもOKのもの。磁気読取りなので、カメラの欠点を解決できる。

改善効果

| コスト低減 | 従業員が定期的に読取り作業をするムダを IoTセンサーにて省略する。 |

| 品質担保 | 手作業による転記ミスを防止する。外国人も増えてきたので人に頼らない品質担保を目指す。 |

| 対応迅速化 | リアルタイムにメータ値を監視することで、異常時の対応を迅速化できる。 |

| 統計分析 | |

まとめ:円形メータの読取装置

圧力計メータに限らず、円形のアナログメータを利用している現場なら、横展可能な改善事例です。

今あるメータの外側に取り付けるだけなので、シンプルで、Iot改善初心者でも取り組みやすく、確実にコスト削減できます。

また、今回の改善活動で最も大切なことは、「異常が発生したらすぐわかるしくみ」づくりが、コスト削減・品質向上には必要だということを皆で認識共有できたことです。

円形メータの読取装置は、無償で実証実験可能な商品もありますので、ご興味のある方はお気軽にご連絡ください。

※メーカーの実証実験への協力が必要になります。

Iot改善のスペシャリスト

伊藤 彰洋(いとう あきひろ)

現場改善コンサルタント

現場改善コンサルタントとして第一線で活躍中。国内外12か国以上、大中多種多様な現場の改善を実施し、都度、現場の問題を解決してきた。

生産管理システムを手掛けた経験により、営業~資材~生産管理~製造~外注と工場内のあらゆるプロセスにおいて改善活動を実践する。また、現場の人間と共に改善活動を行い、現場改善の文化を企業に根付かせ、品質向上・生産性向上・リードタイム短縮を実現する。

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。