製造業のDX(スマートファクトリー化)とは、AIと職人との共存です。

特にAIの導入、先端システムの導入は、先端の各種デジタル技術を活用して、Q(品質向上)C(コスト削減)D(納期対応力)を向上させます。

各製造業において、スマートファクトリー化できるかどうかは、生産性・収益性を大きく左右するため、少子高齢化の現代において、重要なことです。

製造業のDXで

こんな課題を解決

ISSUE

DXのための

3つのポイント

FEATURES

-

1

現場の土台整備

-

モノと情報の流れが正常になった環境を整えてからシステムを導入する。

-

2

システムの導入

-

自社にあったシステムを導入し、データー化(可視化)された情報を分析。

-

3

洗練された改善活動

-

Q(品質向上)、C(コスト削減)、D(納期対応力)を向上させる改善活動を実施。

システム導入の土台整備

多くの課題を抱える現場にシステムを導入する前に、アジャイル開発の手法を活用し、モノと情報の流れの無駄を排除することが必要です。

これにより、先端のITを活用して現場の課題解決のスマート化を効果的に進めることが可能となります。

状況分析と効果的なシステムの導入へ

システム導入の土台が整備されたら、どのようなシステムを導入すべきかが課題になります。

基本的にはSaaSベースのシステムを選択し、データサイエンティストによる数理分析を活用することで、データの可視化と分析の精度を高め、効果的にシステム導入計画を立案して、改善目標を定めます。

洗練された改善活動へ

洗練された改善活動では、管理指標と目標を設定し、各種センサーやRPAを活用することでデータ収集と分析を効率化します。勿論データの収集に於いては、情報の秘匿性を保全するために先端のブロックチェーンを活用します。

また、Artificial Neural Network(人工ニューラルネットワーク)を用いたAIやLarge Language Model(LLM)を用いたChatGPTを通じて、これらの指標を収集・解析し、最適化を志向するほか、プロのデータサイエンティストの専門知識を用いて分析の深度を増します。

これらにより、日々の改善サイクルを効率的に回し、品質向上(Q)、コスト削減(C)、納期対応力(D)の向上を実現します。

DXのスペシャリスト

小島 一浩(こじま かずひろ)

DI/IT/ DXコンサルタント

AIやRPA・ローコード、IoT、データサイエンスなどの実務導入のコンサルタントとして第一線で活躍中。

(東京大学大学院経営学修士 )

数学の知識をベースとして持ち、プログラミングからプロジェクトマネジメントまでの広範囲にわたる経験により、アジャイルな手法も用いつつ、ソフトな業務フローの改善から、現状を活かしたシステムの導入を実践する。

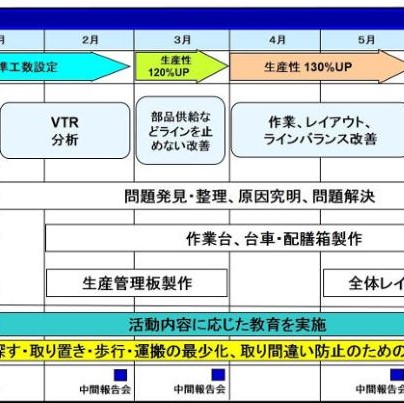

工場の改善事例 RESULTS

海外赤字工場を黒字化

品質向上で新規取引先2件獲得!

工場の至るところにあった仕掛品・不良品在庫はほとんどなくなり、人員を省人化したが、毎月あった顧客クレームはほとんどなくなりました。(自動車業界/工場長)

生産性 169.6% UP

スタッフの士気も向上

自力での改善活動に限界を感じコンサルティングを依頼。人材が育ち、今まで自分たちでは解決できなかった高いレベルの改善ができるようになりました。(自動車業界/工場長)

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。