1個流し生産方式とは、お客様にとって必要なモノを「ひとつずつ」流す生産方式です。

一定数をまとめて造るロット生産の方が効率的なつくり方に思えますが、リードタイム・品質・在庫など総合的に考えると「ひと手間」 が掛かっても1個流し生産の方がコストダウンに繋がります。

1個流し生産方式で

こんな課題を解決

ISSUE

1個流し生産方式で

3つのポイント

FEATURES

-

1

ムダの徹底排除

-

1個流し生産で浮かび上がるムダを徹底的に排除することで生産性があがります。

-

2

多品種少量を短納期

-

1個流し生産ラインは、多品種少量品を短納期でつくることが出来ます。

-

3

品質向上

-

1個流し生産は、100%品質保証の水準に達することが可能です。

徹底したムダの排除

1個流し生産を実施すれば生産性が上がるのではなく、1個流し生産を実施して顕在化したムダを徹底的に取り去ることによって生産性が上がるのです。

こうしたムダの顕在化(ムダを見つけやくする)の考え方こそ、トヨタ生産方式が掲げる「見える化」です。

1個流し生産を実現する為には、①工程順に設備を並べる ②立ち作業 ③U字ライン ④多工程持ち、がポイントとなります。

多品種少量を短納期

1個流し生産ラインは、多品種少量品を短納期でつくります。量産体質から多品種少量体質への転換として「1個流し」は基本の基本です。

多品種少量生産では、グループテクノロジ―により多岐に渡る生産情報を分析して類似したものを同じラインで生産する事がポイントとなります。

品質向上

「自工程完結」=「品質を工程でつくり込む」とは、「後工程はお客様」の考え方で自分の仕事に責任を持ち品質を保証する事です。

作業者は、良品条件を守り生産したモノを自ら1個づつ良品である事を確認して次工程へ流すので、不良品を次工程へ流しません。仮に不良品をつくってしまったとしても、いま自分でつくったモノを、いま自分で検査するので、不良原因は直ぐに分かり、その場で再発防止を行うことが出来るのです。

1個流し生産方式のスペシャリスト

伊藤 彰洋

現場改善コンサルタント

業種を問わず、現場改善の文化を企業へ根付かせ、現場の人間と共に改善活動をおこない、品質向上・生産性向上・リードタイム短縮を実現する。

また、生産管理システムを手掛けた経験により、「営業~資材~生産管理~製造~外注」と工場内のあらゆるプロセスにおいて改善活動を実践する。

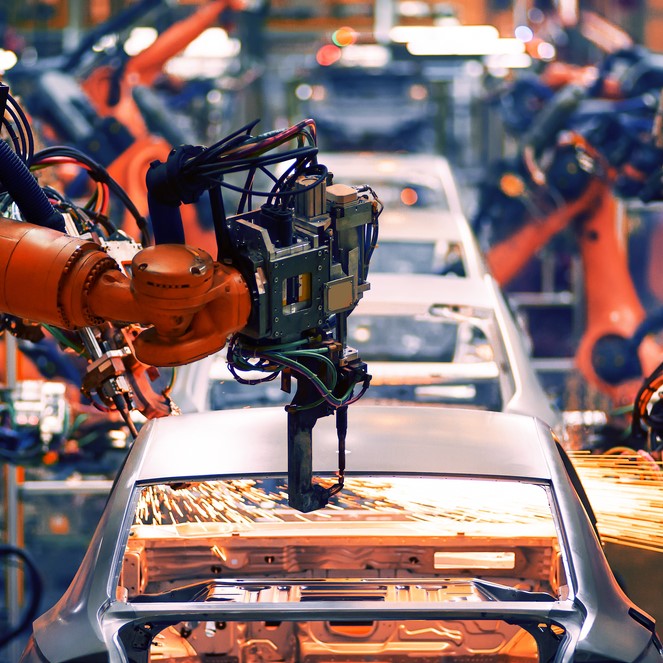

1個流し生産の事例 RESULTS

現地ローカル工場

リーン生産方式の導入

現状の悪さをカバーするために過剰な仕掛在庫を抱えていた現場が、正しいリーン生産方式の導入し段取り替え50%短縮、リードタイム30%短縮!!(自動車業界/工場)

海外赤字工場を黒字化へ

品質向上で新規取引先2件獲得!

工場の至るところにあった仕掛品・不良品在庫はほとんどなくなり、人員を省人化したが、毎月あった顧客クレームはほとんどなくなりました。(自動車業界/工場長)

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。