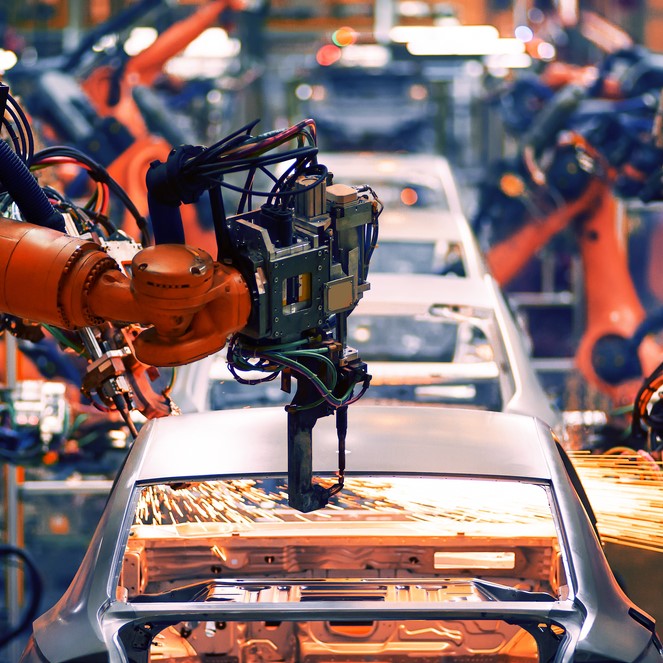

トヨタ生産方式(TPS)とは、「必要なものを、必要な時に、必要なだけ」、流れるように停滞することなく生産する考え方「ジャスト・イン・タイム」と、設備で異常が発生したら直ちに停止し不良品を造らない考え方「自働化」の、2つの考え方を基本思想としています。

生産現場のムダを徹底的に排除し、利益を生み出す体質をつくり出し、経営に直結する効果は、究極の生産方式として様々な業種で大きな成果を実証してきました。

トヨタ生産方式(TPS)で

こんな課題を解決

ISSUE

トヨタ生産方式(TPS)のための

3つのポイント

FEATURES

-

1

ムダの徹底排除

-

機械、設備、人などの様々なムダを徹底的に排除します。

-

2

自働化

-

TPSにおける「自働化」は、異常が発生したら機械が止まるしくみの実現です。

-

3

ジャスト イン タイム

-

「必要なものを、必要な時に、必要なだけ」停滞することなく生産する考え方です。

ムダの徹底排除

トヨタ生産方式(TPS)は、機械、設備、人などの様々なムダを徹底的に排除します。ムダがムダを生み、最終的には経営そのものを圧迫するからです。

この「徹底的なムダの排除による原価低減」の思想により、お客様から注文があったとき、確かな品質のモノを、必要な分だけ、もっとも短い時間で効率的につくることを目的として、様々な改善を積み重ねてTPSは確立されました。

自働化

「自働化」はとてもシンプルな考え方です。まず誰がやっても同じ作業になるように改善した上でその作業を機械化します。

これによって、作業は簡単なしくみで機械化する事が出来、メンテナンスの費用・時間も低減できるようになります。

更に異常が出た時に機械が自動で止まる仕組み(自働化)を取り入れ、異常時に担当者は即異常の原因を見つけ再発防止を図ります。

ジャスト イン タイム

「ジャスト イン タイム」は、各工程が「必要なものを、必要な時に、必要なだけ」流れるように停滞することなく生産する考え方です。

多様化する顧客ニーズに早く対応することができ、また在庫コストの削減を可能とします。スーパーマーケットなどの流通業界にも効果的です。

トヨタ生産方式(TPS)のスペシャリスト

石垣 忠政(いしがき ただまさ)

トヨタ自動車OB 元本社工場工長

本社工場の組立職場を第一線で支えてきた筋金入りの現場職人。妥協を許さない現場への思いは人々を引き付ける。 技能育成グループトレーナーとしても活躍し、トヨタ生産方式など、さまざまな現場教育、指導を実施。

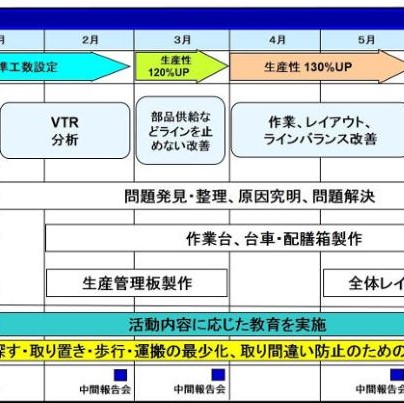

工場診断の事例 RESULTS

海外赤字工場を黒字化へ

品質向上で新規取引先2件獲得!

工場の至るところにあった仕掛品・不良品在庫はほとんどなくなり、人員を省人化したが、毎月あった顧客クレームはほとんどなくなりました。(自動車業界/工場長)

生産性 169.6% UP

ベトナム日系工場における改善

自力での改善活動に限界を感じコンサルティングを依頼。人材が育ち、今まで自分たちでは解決できなかった高いレベルの改善ができるようになりました。(自動車業界/工場長)

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。