工場の在庫削減とは、仕入れ部品、設備の部品、資材、消耗品、原料などの在庫を最適な量で管理・維持することです。最適な量で在庫を管理することができない場合、在庫を多めに抱えることになります。

工場の在庫削減で

こんな課題を解決

ISSUE

在庫削減のための

3つのポイント

FEATURES

-

1

JIT ジャストインタイム

-

「必要なモノを、必要なときに、必要な量だけ」

前工程は後工程から指示がある分の生産することで、在庫の無駄を省きます。 -

2

平準化生産

-

生産量、つくり方を平均化する「平準化生産」が、在庫削減の前提となります。

-

3

停滞ゼロ

-

工程内、工程間での物の停滞をなくし、1ヵ流し生産を行えるようにします。

ジャストインタイム

在庫削減では、マーケットイン(消費者のニーズを重視)の考えが必要です。お客様が欲しい製品(必要な機能、欲しい機能を持つ製品)を、求めているタイミングで、払っても良いと納得できる価格で提供するということです。

平準化生産

生産量、つくり方を平均化する平準化生産は、トヨタ生産方式の基本思想でもある、「必要なものを、必要なときに必要な量だけ造ったり、運搬する」ジャストインタイム生産の前提条件の一つです。

停滞ゼロ

過剰な在庫は、モノの流れを阻害しリードタイムを長大化させます。生産現場は、納期遵守のためある程度の在庫を持つことを正当化しますが、それは現場の悪さをカバーしているため問題を覆い隠します。

1個流し生産により、物の停滞をゼロにすることで在庫は見違えるほどなくなります。

在庫削減のスペシャリスト

土屋 和広(つちや かずひろ)

経営コンサルタント

大手電機メーカー業務改革・システム再構築リーダー、ジェムコ日本経営コンサルタント(執行役員)を経て、現在IMOC(在庫管理業務支援/代行センター)事業部長。工学博士。

サプライチェーン改革、在庫削減/適正化、業務改革(BPR)、ERP他システム再構築等に関するコンサルティングに20年以上従事。

人財育成、意識改革を含めた仕組み革新分野のコンサルティングを実践する。

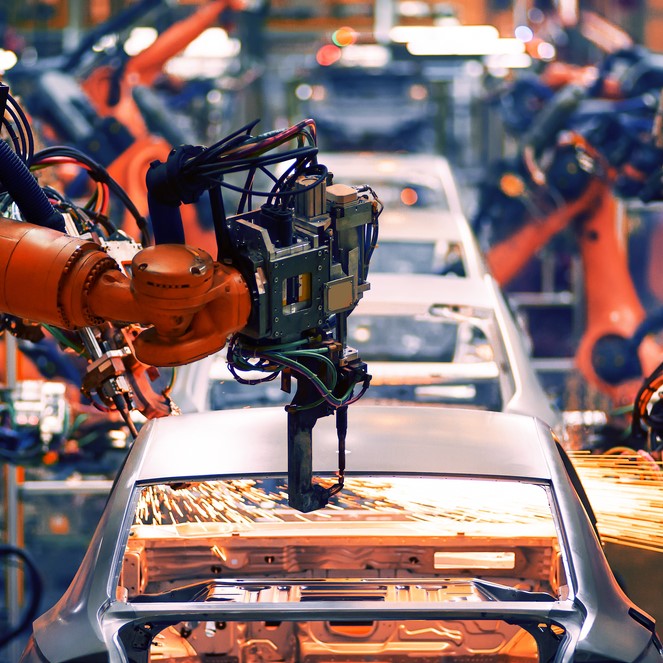

工場診断の事例 RESULTS

現地ローカル工場

リーン生産方式の導入

現状の悪さをカバーするために過剰な仕掛在庫を抱えていた現場が、正しいリーン生産方式の導入し段取り替え50%短縮、リードタイム30%短縮!!(自動車業界/工場)

海外赤字工場を黒字化

品質向上で新規取引先2件獲得!

工場の至るところにあった仕掛品・不良品在庫はほとんどなくなり、人員を省人化したが、毎月あった顧客クレームはほとんどなくなりました。(自動車業界/工場長)

1年で実際に14億円の在庫削減

利益がでる会社へ改善

初めの簡易診断で、在庫80億円のなかでどの商品をどの在庫基準値にすれば良いか明確になり、コンサルティングを即決しました。(エネルギー/取締役)

選ばれる3つの理由 REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。