からくり改善事例

[結果]ムダを無くし各工程間から付随作業専任者(水すまし)を捻出し、生産性を20%

モデル仕上工程での腰曲げ回数と腰曲げ回数時間、全体で50%低減。

重量物の軽減(男・女):約1人当り/日:1000kg(1トン)⇒約1人当り/日:500kg

50%低減。

[目的]

収益改善

電機・電子

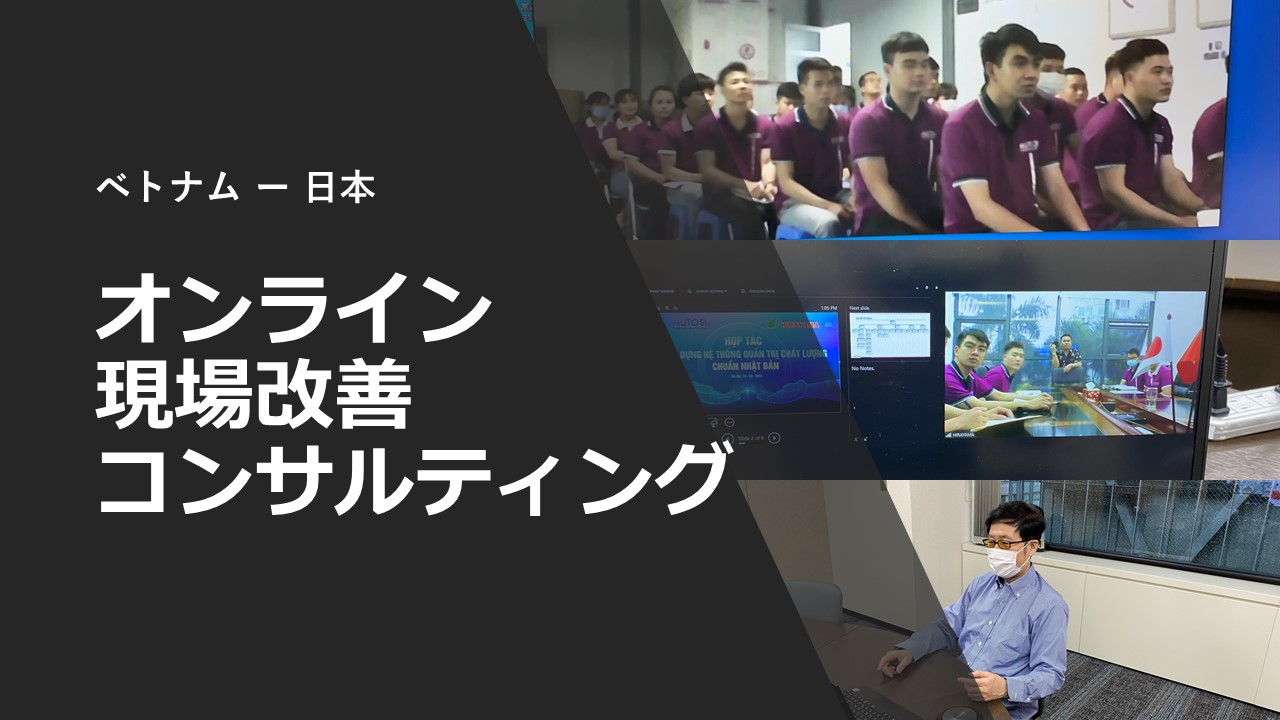

オンライン現場改善コンサル(ベトナム)のキックオフ

[結果]- 海外でも、オンライン現場コンサルスタート!!

- オンラインだからこそ、現場に合わせた説明資料をすぐに共有できる。

[目的]

品質向上

電機・電子

組立作業の自働化改善

[結果][目的]

収益改善

電機・電子

1年間の工場収益改善プロジェクト

[結果]- 生産性 30% UP

- レイアウト変更による新規事業工程の確保 100㎡

- 工程人数の削減 合計20名

電機・電子

選ばれる3つの理由

REASON

REASON 1

40ヶ国、

1,500社以上の改善実績

自社だけでは解決できない現場の問題は必ずあります。製造業が勝ち残るための改善・改革は、国や業界を問わず、改善の実践体験を通じて、人材を育成し、生産体制基盤を強化することが必要です。

REASON 2

現場が一目置き、

喜ぶコンサルティング

従来のコンサルティングでは、経営層とコンサルタントが中心になってすすめるため、現場とコンサルタントの間に距離がありました。弊社コンサルタントは、評論家的な「あら探し」ではなく「改善の種」を具体的に見出す指導により、現場の人間との隔たりのない指導をすることができます。

REASON 3

指導終了後も

継続的改善がされる

「人づくり」を強化しながら、設計から調達・製造・物流、そして生産管理と「全体の流れ」を重視し、貴社の現場の実態に合った指導を実施。現場が納得できるコンサルティング指導を行うことで、指導終了後も改善文化が継続されます。

40ヶ国以上、

有名メーカー出身のコンサルが対応。

お気軽に問合せください。